「新幹線のぞみ34号、台車破損(テロ攻撃未遂事件)」に関する「運輸安全委員会」調査報告書は真相を隠している(4) ― 2019年11月09日

「第3回目の記事」 から続きます。

http://21utbmjdai.asablo.jp/blog/2019/09/24/9157384

-----------------------------------

「前回 (第3回目) の記事」 から、話が続きます。

「前回」 で、以下の通り述べました。

>「H: 引用」 を見ると、加工上の製作誤差など、さまざまな理由で、板厚が、結果的に8ミリより少なくなっても、7ミリは絶対に必要だと、分ります。

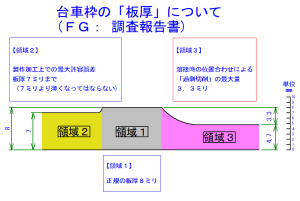

(図2) 台車枠の板厚について (FG: 調査報告書)

(出典: 自分で作成)

(注1) 「図2」 は、説明のための 「模式図 (イメージ図)」 です。

(注2) 図の 「縦方向」 は、寸法を正しく表現しています。

(注3) 一方、「横方向」 は、寸法、形状、いずれも具体的な意味は、何もありません。

※※ 図を参照しながら、本文をご覧になる場合、当記事を 「二つのタブ」 で同時に開き、一方のタブを 「図の表示専用」 にすると、非常に便利です。

※※ 当記事の図は 「拡大図付き」 です。マウスの左クリックで、「拡大図、元の図」 に切り替えられます。

「前回 (第3回目) の記事」 で掲げた 「H: 引用」 を、再掲します。

「F: 調査報告書 (本編)」 の12ページです。

(H: 引用)(再掲)

※ 「原文にはない改行」 を加えています。

======================================

2.4.2.2 側ばり下板の板厚の状況

側ばりの板厚は、設計上、公称厚さ8mmの鋼板を用い、曲げ加工後7mm以上と規定されている。

本件亀裂の破面において側ばり下板の板厚を測定したところ、最も薄い箇所で4.7mmであった。(付図3のZ部)

======================================

(H: 引用、再掲、以上)

「図2」 の各領域は、以下を意味します。

領域1: 設計上の公称厚さ (本来の板厚) (素材自体の板厚) 8mm。

領域2: 設計上で許容する、加工後の板厚が、7ミリ以上必要 (加工による、避けられない誤差が生じるので)。

領域3: 実際に 「溶接作業」 した結果、一番薄い部分の板厚が、4.7ミリしかなかった (8-4.7=3.3ミリ不足) (最低でも板厚7ミリ必要に対して 2.3ミリ不足) 。

「溶接作業」 は、単純に、一言で表現すると、「金属同士の部材Aと、部材Bとを、溶融して、一体化する行為」 です。

この場合、「部材Aや、部材B」 を、必ずいちいち削ってから、「溶接」 するわけではありません。

本来ならば、「部材Aと、部材B」 は、それぞれ 「部材 (部品) としては、完成品」 です。

「完成している部材A」 、および 「完成している部材B」 同士を、溶接するのです。

両者が、それぞれ 「部材としては完成品」 であるならば、いちいち削る必要がないのは、当然です。

溶接する時は、溶接位置調整などのために 「必ず削ってから行う」 というものではありません。

換言すれば、溶接作業は、「部材Aや、部材B」 それ自体を、加工するのが仕事ではありません。

あくまでも、完成した部材同士を、溶融し、一体化するのが、溶接作業者の仕事です。

「部材Aや、部材B」 を加工するのは、これらを製造する担当者が行い、完成させます。

そして、「完成した部材Aや、部材B」 を、溶接担当者に対して 「これを溶接できますよ」 と、引き渡すのです。

(「部材製造者」 および 「溶接担当者」 が、同一会社内とは限りません)。

(「部材製造者」 が、いわゆる 「下請け会社」 などの場合も、当然あり得ます)。

したがって、「部材Aや、部材Bは、完成品」 なので、溶接する時に、「いちいち削る必要がない」 のは、言うまでもありません。

これが、「溶接作業本来の姿」 です。

ところが、現実には、「製造上の誤差」 が生じます。

「部材Aや、部材Bが、完成品」 であっても、「微妙な誤差」 が存在しても不思議ではありません。

その誤差が、大きすぎる場合は、完成品ではあるが、同時に 「使い物にならない、不良品」 でもあります。

その場合、「不良品」 として、部材の製造側に、「突き返す」 ことになります。

一方、その誤差が、小さくて問題がなければ、「良品」 として、そのまま溶接します。

その中間の場合、「部材A、あるいは部材B」 を、少し削るなりすれば、問題なく溶接できる時は、溶接作業者が、その微修正を行って、そのまま溶接することになります。

上記、「図2」 の、「領域3」 が、一見、それに当てはまるように見えます。

ところが、実際は、そうではありません。

「とんでもない過剰切削を、やらかした」 のです。

「図2」 に示す通り、「本来8ミリ必要」 な板厚に対し、「3.3ミリ」 も削ってしまったわけです。

「最低でも7ミリ必要」 な板厚として見れば、「2.3ミリ」 削りすぎたことになります。

明らかに、「異常な、過大切削」 です。

「図2」 の、「各領域」 を見比べれば、素人でも、おそらく、子どもでも、「過剰な切削、異常な過大切削」 と、分かるはずです。

まして、溶接の専門家 (機械加工の専門家) に、それが分からないはずがありません。

「F: 調査報告書 (本編)」 によれば、この過剰切削を行った溶接作業者は、経験年数が 「約2年11カ月」 です (年齢20歳) (同書の24ページ)。

あと1カ月で、ちょうど3年になります。

ベテランとは言えませんが、新人 (初心者) の域は、すでに過ぎていると言えます。

このような、「過剰切削」 に気付かないはずがありません。

切削を終えた時点より、もっと前の、どこかの時点で、「しまった、削りすぎた」 と、気付いて当然です。

「うっかりミス」 では、あり得ません。

「意図的に、過剰切削した」 のは、明らかです。

----------

この件は、次回に持ち越します。

-----------------------------------

(注)

当記事の文章は、今後、多少 「書き換える可能性」 があるかもしれません。

また、連載の回により、多少 「話の順序が前後する可能性」 があるかもしれません。

ご了承願います。

-----------------------------------

長文のため、第5回目に続きます。

-----------------------------------

<< 第1回目に戻る

http://21utbmjdai.asablo.jp/blog/2019/08/17/9142163

http://21utbmjdai.asablo.jp/blog/2019/08/29/9146986

<< 第3回目に戻る

http://21utbmjdai.asablo.jp/blog/2019/09/24/9157384

当記事(第4回目)の先頭に戻る >>

http://21utbmjdai.asablo.jp/blog/2019/11/09/9174633

http://21utbmjdai.asablo.jp/blog/2020/01/23/9205576

第8回目に進む >>

http://21utbmjdai.asablo.jp/blog/2020/02/01/9209064

最近のコメント