新幹線『のぞみ34号』の「台車破損事故」は、「脱線・転覆を企むテロ攻撃事件(未遂)」と思えてならない(14) ― 2019年01月19日

(注2) 「訂正」 を1件、行いました。 <R2 / 2020-1-9>

「図2」 の訂正です。

かなり長文となりました。

----------

(別件の追加)

「ほぼ文末」 の部分で、「計算尺 《けいさんじゃく》」 について述べています。

その中で、「対数計算など (にも使った)」 との追加をしました。

(どこに追加したか、具体的な 「注記」 は省略しました)。

三角関数など、これ以外の計算にも使ったと思いますが、今となっては、まったく記憶がありません(笑)。

▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲

(注) 「追記」を1件、行いました。 <H31 / 2019-4-25>

「筐体 《きょうたい》 などの機械加工」 に関する追記です。

さほどの内容ではありません。

場所は、当記事の文章全体で、上から、約1/3くらいの位置です。

◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆

http://21utbmjdai.asablo.jp/blog/2018/12/23/9016496

今回が 「最終回」 です。

同時に、「蛇足の回」 でもあります(笑)。

-----------------------------------

かつて、「工業高校・電子科」 で3年間に、いろいろな 「実習」 を行いました。

(大学は出ていません)。

大半は、言うまでもなく、「電気・電子に関する実習」 です。

(注) 「電子」 は、素粒子の電子ではなく、電子機器 (いわゆるエレクトロニクス) という意味での電子です。

その一方では、「機械実習」 も少し行いました。

(旋盤加工で、直径6ミリの 「小ねじ」 を、全部自力で製作したのを覚えています)。

その中で、「溶接実習」 も、各1回だけ行いました。

◎ スポット溶接

◎ アーク溶接

◎ ガス溶接

なお、この工業高校では、電子科、電気科、機械科の3科がありました。

「電気科」 は、発電所、変電所などの、いわゆる 「強電」 を学びます。

----------

電子科で、なんで機械実習まで行うのか、当時は良く分かりませんでした。

座学でも 「機械一般」 を、週に1時間学びました。

しかし、社会人として、電子機器メーカーで働いて、その理由が良く分かりました。

多少なりとも 「機械加工能力」 がないと、電子技術者として、使いものになりません。

どんな簡単な物であっても、電子機器を作り上げるためには、「機械物 《きかいもの》」 が必要不可欠です。

「機械物」 とは何か?

一番分かりやすいのは、装置の 「入れ物」 です。

「入れ物」 とは何か?

ケース (筐体 《きょうたい》) のことです。

例えば、パソコンでも、スマホでも、電卓でも、すべて 「入れ物 (ケース)」 に入っているのは、今さら言うまでもありません。

(図1) ノート・パソコンのケース (筐体)

(出典: 『ノートパソコンおすすめモデル9選 失敗しない選び方』 を引用。追記)

<ビックカメラ.com>

https://www.biccamera.com/bc/i/topics/notebook/index.jsp

※※ 当記事の図は 「拡大図付き」 です。マウスの左クリックで、「拡大図、元の図」 に切り替えられます。

「図1」 で示す部分が、ここで言う 「入れ物 (ケース。筐体)」 です。

「なーんだ」 と思うかもしれませんが(笑)。

この 「入れ物 (ケース。筐体)」 は、言うまでもなく、電子部品ではありません。

「機械部品」 そのものです。

材質が、プラスチックであろうが、金属であろうが、機械部品に変りません。

通常、このような機械部品は、電子機器メーカー自身では製造しません。

協力工場 (いわゆる下請け会社) に発注して、作ってもらいます。

そのため、電子技術者自身は、「機械加工能力を必要としない」 のは、言うまでもありません。

ところが、だからと言って、全然 「機械加工能力がない」と 、やはり仕事になりません。

多少は、「機械加工能力」 が必要です。

「協力工場」 で作ってもらった機械部品でも、時によっては、なんだかんだと 「後加工 《あとかこう》」 が必要になる場合が、必ずしも珍しくないからです。

特に、「単品の特注品」 の場合に起こりやすいと言えます。

(ベルトコンベア式の一括大量生産品では、後加工の必要は起こらないかもしれません)。

(大企業に勤めたことがないので、良く分かりませんが(笑))。

会社によっては、自分たちで 「後加工」 するのを前提として、協力工場に発注する場合もあります。

(その分、発注加工費を節約するのが目的です)。

機械の専門家ではない、電子技術者が行うので、後加工は、簡単なものと言えます。

例えば、穴開け、ヤスリがけ、簡単な切断、等々です。

「穴開け」 の場合は、「卓上ボール盤」 を使うのが、一般的です。

「卓上ボール盤」 とは、単純に言えば、「据え付け型の電気ドリル」 です。

(他者ブログA)

『卓上ボール盤の基礎知識!使い方とおすすめ機種6選』

<AGRI PICK>

https://agripick.com/1015

この 「他者ブログA」 に、典型的な 「卓上ボール盤」 の写真が載っています。

電子機器メーカーならば、どれほど小さな会社でも、「卓上ボール盤」 が1台はあるはずです。

これがないと、実際問題として、後加工などの機械作業が成り立ちません。

(追記) この項を、追記しました。 <H31 / 2019-4-25>

前掲の、「図1」 で示したのは、ノートパソコンのケース (筐体 《きょうたい》 ) です。

材質は、プラスチック?かと思います。

一方、私が仕事で手がけた電子機器で、機械加工 (追加工) を行ったのは、多くが金属製です。

したがって、上述した 「機械加工 (追加工) に関する話」 は、材質が、主に金属の機械部品に対するものです。

ただし、アクリルやベークライト、時にはゴムなど、非金属の追加工も、金属に比べれば少ないですが、いろいろと行いました。

例えば、「透明アクリル板」 に、直径1ミリ程度の小さな穴を、200個くらい開ける作業がありました。

厚さが2センチくらい、大きさが40センチ四方くらいだったと思います。

測定用の細長い、小さなピンを埋め込むため、多数の穴を開けました。

前述した 「卓上ボール盤」 を用い、手作業で行います。

金属ではなく、軟らかいアクリル板なので、やり方が悪いと、時には、ひびが入るなどの問題が起こります。

最初は苦労しましたが、慣れると、作業のやり方が体で分かり、問題は起こらなくなりました。

なお、金属製の機械部品の一例として、「他者ホームページM」 を参考までに掲げます。

(他者ホームページM)

『PCケース ケースラインナップ / ケース詳細』

<TSUKUMO eX.computer>

https://www.tsukumo.co.jp/bto/help/pc-case.html

「パソコン用」 の、金属ケースをいろいろ表示しています。

(注) 前述の 「図1」、この 「他者ホームページM」 いずれも、身近な一例として掲げました。

(コンピュータ会社で、働いたことはありません)。

(追記) <H31 / 2019-4-25>

◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆◆

----------

ここから、本題です。

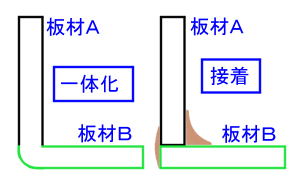

「溶接」 とは、金属同士を接合する作業です。

ここで大事なのは、金属同士を 「接着するわけではない」、という点です。

金属同士を、「一体化させる」 ように接合します。

そのため、溶接部は、非常に強固なものになります。

人間が、ハンマーで叩いたぐらいでは、外れることはありません(笑)。

もし、その程度で外れたら、溶接不良だと言えます。

(図2) 金属同士の 「一体化と接着」 の違い (単純な概念図)

(出典: 自分で作成)

ただし、「溶接の目的」 などの関係で、場合によっては 「接着の方式」 を用いる時もあるようです。

▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼

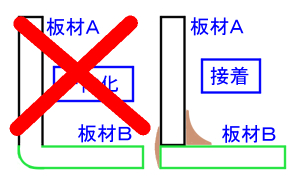

(訂正) 「図2を訂正」 しました。 <R2 / 2020-1-9>

「図2」 で、「左側の図」 が、誤りです。

分かりやすく 「バツ印」 を付けたのが、下の 「図2-1」 です。

(図2-1) 「バツ印」 を付けた 「誤った図」

(出典: 自分で作成)

(以降の図は、すべて 「自分で作成」 なので 「出典表示」 を省略します)

訂正後の、正しい図が、「図2-2」 です。

(図2-2) 訂正後の 「正しい図」

この 「図2-2」 で、「どこを訂正したか」 を示したのが、「図2-3」 です。

(図2-3) 訂正部分を表示

「訂正部分」 は、この 「図2-3」 で、中央部下の 「緑色、角部分 (板材B)」 です。

元の、「図2」 では、この部分が 「丸くなって」 います。

一方、「図2-3」 では、直角に、「角張って」 います。

「板材A、Bを溶融」 し、一体化しても、それだけでは、「板材B」 の左側角が 「丸くなる」 ものではありません。

うっかりして 「丸く作図」 してしまいました。

もし仮に、この 「角部」 が、溶接で 「丸くなってしまった」 ならば、それは、「溶融のしすぎ」 と言えるかもしれません。

(現実には、そのようなことは、ないと思いますが)。

----------

これは、ある参考書に、「引きずられてしまった」 のが原因です(笑)。

(N: 参考書)

野村宗弘・著。野原英孝・解説 『マンガでわかる溶接作業』 (オーム社)

この中で、8~11ページに、「溶融による一体化」 の解説があります。

「その中の図」 が、当記事の 「図2」 で、左側 「一体化」 の 「板材A、B」 のように、角部が丸く描かれています。

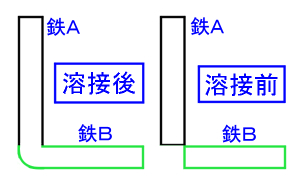

ところが、「その中の図」 では、「鉄A」 と、「鉄B」 の先端部とを、突き合わせて溶接するように、描いてあります。

次の、「図X」 です。

(図X) 溶融の解説図

(出典: 上記 「N: 参考書」 を元に、自分で作成)

(この 「N: 参考書」 に掲載されている図とは、大幅に異なります。主旨は、もちろん同じです)。

(「無断コピー禁止」 なので、「参考書のマンガ図」 をそのまま掲示できません)。

この 「図X」 で、左側の図 (溶接後) が、角が丸くなっています。

ところが、右側の図 (溶接前) では、鉄A、Bの先端部を 「突き合わせる」 ように描いてあります。

当記事の、「図2」 で、右側図 (接着の場合) のように、「板材A、B」 の先端部が、重なるようには、描いていません。

そのため、「図X」 では、左側の図 (溶接後) で、角部が丸くなるのは、問題ありません。

(むしろ、当然なのだと思います)。

----------

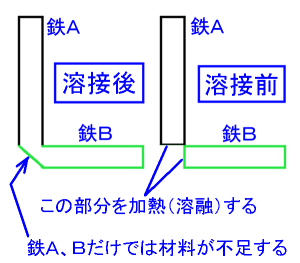

上記、「(図X) 溶融の解説図」 で、「左側の図 (鉄B)」 の先端部が 「なぜ丸くなるのか?」 について述べます。

(図X-1) 溶接部材が不足する

「図X-1」 の右側図 (溶接前) で、「鉄A、B」 の先端部を加熱、溶融します。

ところが、それだけでは、左側図 (溶接後) のように、材料が不足するので、肉厚が足りなくなります。

そこで、溶接機の先端部に付いている 「溶接棒」 を使います。

(「溶接棒」 と、材料との間で、「アーク炎」 を飛ばし、その高温で溶融、一体化するのが、「アーク溶接」 の原理です)。

「溶接棒」 も、ここでは鉄材なので、一緒に溶融すれば、「鉄A+鉄B+溶接棒 (鉄)」 の三者が、一体化します。

その結果、上記、「図X」 の、左側図 (溶接後) の通り、角が十分に、丸くなるわけです。

----------

「以上の訂正」 について、すでに 「以下の記事」 でお知らせしています。

(O: 既存の記事)

『【連絡事項】 今年1月19日の「連載記事(第14回目)」で、「図の訂正」が1件あります』

2019年12月04日

http://21utbmjdai.asablo.jp/blog/2019/12/04/9185102

(P: 既存の記事)

『【連絡事項】 昨日の記事『【連絡事項】 今年1月19日の「連載記事……が1件あります』で、1件、補足します』

2019年12月05日

----------

このように、参考書の解説図に、知らず知らずのうちに 「惑わされて」(笑)、当記事 「図2」 のミスをしてしまいました。

「溶融により、一体化する」 ことを、強調しようとして、「勇み足」 をしてしまいました。

溶接について、多少は知っていても、しょせんは 「素人」 に過ぎません。

そのため、このような 「くだらない」 ミスをしてしまいました。

余計な誤解を招いてしまい、誠に申し訳ありません。

お詫び申し上げます。

(図2の訂正) <R2 / 2020-1-9>

▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲

溶接の中で、一番簡単な方法とも言えます。

自動式に近い装置を使えば、ある意味では、素人でも作業できるとも言えます。

電気を用いた溶接法の、一つです。

(他者ブログB)

『Q7. 抵抗スポット溶接はどのような溶接法ですか?』

<溶接Q&A 基礎知識>

<ダイヘン>

https://www.daihen.co.jp/products/welder/faq/basic/q7.html

「他者ブログB」 の通り、「溶接する2枚の板 (母材)」 を重ね合わせ、上下から電極を押し付けて、電流を流します。

低電圧で、大電流を、短時間流します。

その結果、2枚の板自身が、大電流により発熱し、その熱によって、板を溶かし、一体化して接合します。

電極を当てた部分、上下、一番外側の2カ所が、ほんの少し 「へこみ」 が生じます。

それが、「他者ブログB」 のナゲットです。

電極は、断面が丸いので、ナゲットも円形です。

(他者ブログC)

『中央製作所 S型スポット溶接機』

<モノタロウ>

https://www.monotaro.com/p/4109/2152/

学校で、実習に使ったスポット溶接機は、「他者ブログC」 のような、おおよそこんな感じの装置でした。

(何十年も前なので、あまり良く覚えていませんが)。

立ったまま、作業をしたのは、良く覚えています。

両手で、2枚の金属板を動かないように支えて、「下側の電極」 の上に載せます。

足踏み式のスイッチを入れると、自動的に 「上側の電極」 が降りてきます。

「通電 (溶接)」 が終わると、自動的に 「上側の電極」 が上がります。

それで、溶接が終わります。

どれだけの電流を流すか、溶接時間をいくらにするか、などは制御部で設定します。

実習では、それらの設定は先生が行います。

自分たち生徒が行うわけではないので、素人の生徒でも、スポット溶接ができるというわけです。

(電子科ではなく、機械科の生徒ならば、設定も含め、すべての操作を自分たちで行うものと思います)。

だいぶ昔なので、記憶がはっきりしませんが、たぶん、「片手で持つ、鉄製の小さなシャベル」 を作ったのではないかと思います。

シャベルの本体部分と、手で持つ柄の部分を、それぞれ鉄板で作り、スポット溶接で、両者を取り付ける作業をしたような気がします。

記憶がはっきりしないので、あるいは間違いかもしれませんが。

溶接する時、素手で2枚の金属を持つので、少しは感電するのではないかと思ったのを、はっきりと覚えています。

実際には、まったく感電しませんでした(笑)。

電流の (事実上) すべてが、金属部分を流れるので、人体側に流れることは、 (事実上) あり得ないからです。

また、電流は非常に大きいが、電圧はかなり低いので、なおさら感電の可能性はないと言えます。

それは、理屈では分かるのですが、実際に体験するまでは、正直、確信できませんでした(笑)。

やはり、実体験は、非常に大事と言えます。

なお、本来ならば、素手ではなく、手袋を着けた方が好ましいのかもしれませんが、良く分かりません。

----------

(注) 前述した、「卓上ボール盤」 作業では、「手袋は絶対に着けては」 いけません。

ドリルが高速回転するので、手袋が触れると、巻き込まれて大ケガをする恐れがあります。

最悪の場合、「手の神経組織が、引きちぎられて切断」 されてしまいます。

「手の神経組織」 は、一度切断されると、二度と再生しないと言われています。

(詳しいことは、分かりませんが)。

「卓上ボール盤」 に限らず、刃物が高速回転 (あるいは高速移動) する機械工具類は、同様に注意が必要です。

「ホームセンター」 などで一般素人向けに販売している、ありふれた工具類でも、同じ注意が必要です。

なお、手袋を着けないと、かえって 「ケガをする心配がある」 と思うかもしれません。

だからこそ、手袋を着けないでも、ケガをしないように、十分注意する必要があるのです。

----------

<アーク溶接>

これも、電気を用いた溶接法です。

「アーク放電」 を使って、高熱を発生させ、それによって、二つの金属同士を溶融させ接合します。

(他者ブログD)

『Q2. アークとはどのようなものですか?』

<溶接Q&A 基礎知識>

<ダイヘン>

https://www.daihen.co.jp/products/welder/faq/basic/q2.html

「他者ブログD」 を引用します。

※ 読みやすくするため、「原文にはない改行」 を加えています。

>アークは、気体放電現象の一種であり、高温で強い光を発するのが特徴です。

>炭素やタングステンなどの電極を接触させ、電流を流している状態で電極を引き離すと電極間にアークが発生します。

>身近なアークとして、通電中のプラグをコンセントから引き抜いたときに発生するスパークが挙げられます。

上記の引用文は、「他者ブログD」 で、「左側の解説図に対する説明」 と言えます。

もう一つ別の解説があります。

(他者ブログE)

『融接:アーク溶接の種類とメカニズム』

<溶接革命>

https://www.keyence.co.jp/ss/products/measure/welding/type/fu-mechanism.jsp

この「他者ブログE」 で、「アーク溶接の種類」 の中にある、「被覆アーク溶接」 が、典型的な手動式のアーク溶接です。

具体的な溶接方法を解説した動画があります。

(他者の動画F)

『アーク溶接の基礎(1)』

2016/06/02 に公開

<OPEN EV 沖縄県教育委員会 教育支援ビデオ>

https://www.youtube.com/watch?v=aOoyEswD0tE

前述の通り、工業高校でアーク溶接の実習をしたのも、基本的にはこれと同じです。

ただし、素人の学生なので、2枚の金属板を溶接したわけではありません。

とても、そこまでは不可能です。

ただ単に、1枚の金属板を用いて、「アーク溶接のまねごと」 をしただけです(笑)。

(具体的に、何かを製作したわけではありません)。

1回やったぐらいでは、素人にはとても手に負えないと、良く分かりました。

この 「他者の動画F」 で、「アーク発生後 母材と溶接棒の距離が重要 (2:27)」 とあります。

確かにその通りなのですが、この距離を一定に保つのが、難しくて不可能とも言えます。

なぜならば、すぐに、溶接棒が、母材 (金属板) に、くっついてしまいます。

大電流が流れるので、電気力によって、手で持っている溶接棒が、母材 (金属板) に引き寄せられて、くっついてしまうと、その当時は思っていました。

(この理由が、正しいかどうか、良く分かりません)。

(ただ単に、手が上下に、ふらふら動いてしまうだけかもしれません)。

いずれにせよ、手の動きを、常に正しく保つ必要があります。

1回体験しただけの素人では、とても無理です(笑)。

さらに、この動画で、最初に、使用する保護具として 「ハンドシールド (0:12) 」 というのがあります。

正しくは、「ハンドシールド形溶接面」 と言うようです。

この 「溶接面」 も、やっかいです。

なぜかと言うと、「前がまったく見えない」 からです(笑)。

強烈なアーク放電の光から、目を守るために、「サングラスの親玉」 のような、非常に濃い色の 「フィルタプレート」 が取り付けてあります。

そのため、これを顔に当てると、前が真っ暗で、何も見えません(笑)。

「なんだ、これは! 溶接できないじゃないか!」 と最初思いました。

アーク放電を発生させると、かろうじてその付近だけが、何とか見えるようになります。

その状態で、正しく、確実に溶接を行う必要があります。

とても、素人の手に負えるものではありません。

「フィルタプレート」 は、濃度がいろいろあるようです。

もっと薄いものならば、アーク放電を発生させる前でも、かろうじて見えたのかもしれませんが、そこまでは実習していないので、分かりません。

なお、この動画にあるような、正式の保護衣服類は、着けませんでした。

実習の時に、いつも着る作業服を身に着けているだけでした。

作業服は、上着とズボンが別々になっている、ありふれたものです。

また、この動画にある 「溶接棒」 は、溶接が進むにしたがって、金属部分が 「母材 (金属板)」 に流れ込んで行き、短くなります。

それに応じて、新しいものに付け替えます。

一方、「半自動式」 では、溶接棒に相当するワイヤーが、自動的に送り出されてきます。

<ガス溶接>

「ガス溶接」 は、上記の、「スポット溶接」 や、「アーク溶接」 とは異なり、電気は用いません。

主に、「アセチレン・ガスと、酸素」 による燃焼ガスの高熱を用います。

「他者の動画G、H」 を示します。

(他者の動画G)

『ガス溶接技能講習』

2016/01/14 に公開

<コベルコ教習所>

https://www.youtube.com/watch?v=pY81VzrOqGg

>ガス溶接とは、金属同士を接合するときに、アセチレンをはじめとする可燃性ガスにより鉄を高熱にし、接合または溶断する方法で、……。

(他者の動画H)

『ガス溶接 取り扱いと溶接について』

2016/06/02 に公開

<OPEN EV 沖縄県教育委員会 教育支援ビデオ>

https://www.youtube.com/watch?v=10nNd9PvIoo

この 「他者の動画G、H」 を見れば、ガス溶接とはどのようなものか、おおよそお分かりと思います。

私が体験したガス溶接も、前記と同じ、工業高校内で行いました。

ただし、学校の実習授業ではなく、「ガス溶接の講習会」 です。

学校とは異なる、実際の 「ガス溶接産業界」 に存在する 「ガス溶接の講習会を行う団体」 が実施しました。

そのため、この 「ガス溶接講習」 は、生徒全員ではなく、希望者だけの自由参加です。

そのかわり、講習を受けると、「修了証」 がもらえます。

(修了試験 (座学のみ) があったような気がします)。

この 「修了証」 があれば、実際の仕事の世界で、正式にガス溶接の作業ができます。

(修了証がないと、仕事ができないのではないかと思います)。

ただし、素人の学生が、1回講習を受けただけでは、実力がまったくないので、実際には使いものになりませんが(笑)。

(だいぶ前に、この修了証も、役に立つはずがないので処分してしまいました)。

「ガス溶接の講習」 に関する、「他者ブログI」 があります。

(他者ブログI)

『ガス溶接技能講習』

<一般社団法人 東京技能講習協会>

http://www.tgkk.or.jp/ginou/gas-welding

この 「他者ブログI」 を引用します。

>ガス溶接技能講習の概要

>可燃性ガス(アセチレン)と支燃性ガス(酸素)により溶接・溶断作業を行うには正しい溶接装置等の取扱い・点検・管理・作業について労働安全衛生法によるガス溶接技能講習を修了しなければなりません。

私が受けたのが、どの団体が主催する講習会なのか、今となっては、まったく記憶にありません。

座学と実習を行ったのは、良く覚えています。

しかし、実習の内容は、すっかり忘れてしまいました(笑)。

(アーク溶接と同様、具体的な物は作らず、溶接のまねごと(?)をしただけではないかと思います)。

覚えているのは、以下の2点ぐらいです。

(1)「ガス・ボンベ」 を、一人で移動させる方法。

(2)「ガス・ボンベ」 の色分け法。

(1)「ガス・ボンベ」 を、一人で移動させる方法について。

可燃性の、高圧ガスが入っているボンベを、移動させる時に、「押したり、引きずったりしたら大変なこと」 になります。

そのため、正しい方法が決まっています。

上記の、「他者動画G」 に、その答えがあります。

(他者の動画G)(再掲)

『ガス溶接技能講習』

2016/01/14 に公開

<コベルコ教習所>

https://www.youtube.com/watch?v=pY81VzrOqGg

この動画で、冒頭に、ボンベを一人で移動する様子が写っています (0:07 ~ 0:11)。

画像の時間が短いので、分かりにくいかもしれませんが、「左手で、ボンベの頭部を支え、右手で、ボンベの上の方を支えながら回して」 います。

このように、ボンベを少し傾け、回転しながら、移動させます。

(2)「ガス・ボンベ」 の色分け法について。

ガス・ボンベは、内容物に応じて、色が決まっています。

(他者ブログJ)

『ガスボンベの色について記載している書籍』

2010/11/7 17:45:00

<Yahoo!知恵袋>

https://detail.chiebukuro.yahoo.co.jp/qa/question_detail/q1349985808

>ベストアンサーに選ばれた回答

2010/11/10 19:19:12

>bat********さん

>ボンベの色はボンベの内容物を示します。

>酸素ガス=黒色

>水素ガス=赤色

>液化炭酸ガス=緑色

>液化アンモニア=白色

>液化塩素=黄色

>アセチレンガス=褐色

>その他の種類の高圧ガス=ねずみ色

したがって、アセチレン・ガス・ボンベは褐色、酸素ボンベは黒色となります。

厳密には、ボンベの肩の部分だけを、この色で表示すれば良いようです。

(今となっては、良く覚えていません)。

上記の 「他者動画G」 を見れば、色分けが分かります。

一般家庭にもある、建物の外に設置してある 「プロパン・ガス・ボンベ」 は、日本全国 「ねずみ色」 になっているはずです。

ただし、今でも覚えている色は、アセチレン、酸素、プロパンぐらいです(笑)。

(どれだけの種類の色を教わったかも、覚えていません)。

なお、ガス溶接と同じように、ガス切断もできます。

(他者ブログK)

『ガス切断加工』

2011/08/26 に公開

<WakaoRecycle>

https://www.youtube.com/watch?v=gbT0vOTcg74

-----------------------------------

冒頭で述べた、工業高校の実習で、コンピュータ実習もありました。

当時は、当然ながら、パソコンはおろか電卓さえも、まったくありません。

企業向けの、オフコン (オフィス・コンピュータ) とか何とか言われている物が、教材用としてありました。

人の背丈ぐらいある高さで、横幅、奥行き、共に2メートルくらい (あるいは1.5メートルくらい?) の大きさです。

なお、東京理科大学の 「近代科学資料館」 に、昔のコンピュータが展示してあります。

古い 「アナログ式コンピュータ (微分解析機)」 もあります。

これは、完全な機械式で、若い人たちには、とてもコンピュータの一種とは思えないかもしれません(笑)。

古い電卓や、機械式計算機、計算尺 《けいさんじゃく》 などの展示も、いろいろあります。

(一部は、実際に手を触れることができます)。

工業高校生当時、計算尺を使って、必死に計算したのを良く覚えています。

かけ算、割り算、ルート計算、対数計算などに使いました。

(ただし、位取りは、暗算、あるいは筆算で行うので、時々ここで答えを間違えました(笑))。

今は電卓があるので、当時を思えば、夢のようです。

-----------------------------------

<今回が、最終回です>

更新の遅れだらけで、申し訳ありません。

なお、場所により、「他者ホームページ」 と表現するべきところを、一律 「他者ブログ」 と表現しています。

-----------------------------------

ところが、だいぶ昔のことで、記憶が薄れているためもあり、作図していられませんでした。

そのため、大多数は、他者ブログの図をそのまま紹介するだけに留めましまた。

各図を見つけづらいですが、ご了承願います。

-----------------------------------

http://21utbmjdai.asablo.jp/blog/2018/05/04/8844178

<< 第2回目に戻る

http://21utbmjdai.asablo.jp/blog/2018/05/12/8849977

<< 第3回目に戻る

http://21utbmjdai.asablo.jp/blog/2018/06/28/8905236

<< 第4回目に戻る

http://21utbmjdai.asablo.jp/blog/2018/07/08/8911511

<< 第6回目に戻る

http://21utbmjdai.asablo.jp/blog/2018/07/26/8925793

<< 第7回目に戻る

http://21utbmjdai.asablo.jp/blog/2018/08/16/8943666

<< 第8回目に戻る

http://21utbmjdai.asablo.jp/blog/2018/08/23/8948403

http://21utbmjdai.asablo.jp/blog/2018/09/02/8955161

<< 第10回目に戻る

http://21utbmjdai.asablo.jp/blog/2018/09/13/8959909

<< 第11回目に戻る

http://21utbmjdai.asablo.jp/blog/2018/09/21/8963210

<< 第12回目に戻る

http://21utbmjdai.asablo.jp/blog/2018/11/06/8992993

<< 第13回目に戻る

http://21utbmjdai.asablo.jp/blog/2018/12/23/9016496

当記事(第14回目)の先頭に戻る >>

http://21utbmjdai.asablo.jp/blog/2019/01/19/9026789

最近のコメント